Legno MDF

“HPRS-High Pressure Resination System” è un sistema innovativo di resinatura ad alta pressione che consente di ridurre la quantità di resina nei pannelli. “Plastic Killer” ha messo a punto un nuovo sistema per rimuovere completamente i residui di materiale plastico dal legno riciclato, cosicché quest’ultimo possa essere utilizzato al posto del legno vergine per realizzare pannelli di alta qualità o combustibile pulito. I due progetti, nell’ambito del programma europeo LIFE+ per il finanziamento di innovazioni tecnologiche, sostenibili ecologiche, vedono protagonista il gruppo IMAL-PAL, leader italiano nella costruzione di impianti completi per produrre pannelli e, tra gli altri partner, Acimall tramite la società di servizi Cepra spa. La soluzione innovativa di HPRS consiste nell'applicazione di iniettori speciali appositamente progettati con orifizio a diametro della sezione variabile, così da regolare e controllare la pressione della resina e mantenere elevata la sua velocità, raggiungendo una rapida e uniforme distribuzione della colla sulla superficie di scaglie o trucioli. L’innovativo dosaggio della resina in proporzione alla superficie da incollare consente, inoltre, di ridurne un consumo superfluo, con una complessiva ottimizzazione del processo di miscelazione. In sintesi, dosando e spargendo in modo più efficiente la resina se ne può ridurre quell'eccesso che nel processo tradizionale serve a compensare le mancanze dovute a una distribuzione poco accurata del materiale legnoso, insita nel processo stesso. I risultati attesi sono notevoli: HPRS riduce il consumo di resina dal 10 al 20 per cento, in relazione al tipo di pannelli MDF prodotti e al processo utilizzato in precedenza, con risparmi notevoli in termini di costo e riduzione delle emissioni nocive dovute alla formaldeide presente nella stessa. Start up e installazione presso uno stabilimento pilota hanno dati esiti più che soddisfacenti. Il nuovo sistema di resinatura sarà a breve sul mercato.

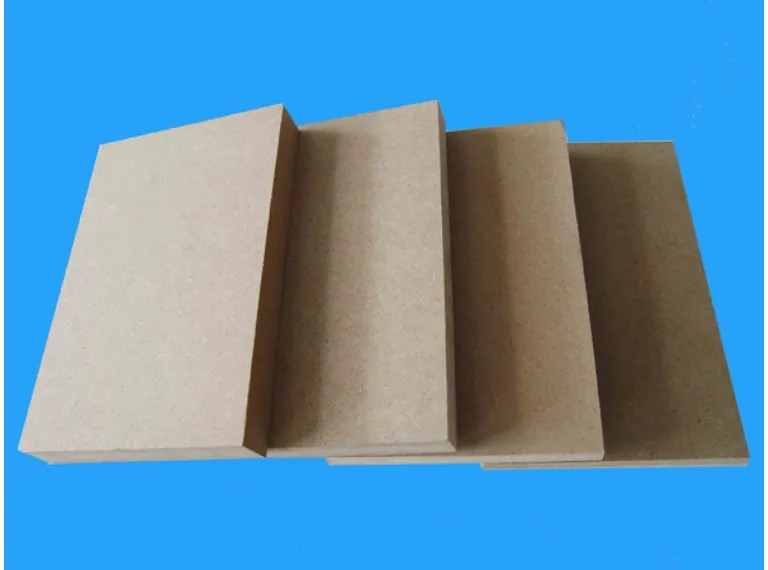

Pannelli in MDF

Attualmente i pannelli MDF sono ottenuti soprattutto da legno vergine, e solo in piccola parte da legno riciclato, dato che il necessario processo di pulizia del legno richiede molti passaggi e non è ancora in grado di rimuovere del tutto qualsiasi materiale estraneo. Plastic Killer colma questa lacuna, contribuendo a ottenere legno riciclato completamente purificato, dunque impiegabile per fabbricare pannelli MDF di alta qualità conformi alle norme, in modo più sostenibile ed economico: si stima che fino al 60% di questa produzione potrebbe derivare da legno riciclato. Inoltre il legno che esce da Plastic Killer è così puro che può anche essere utilizzato come biomassa per la produzione di energia pulita, senza rischio di inquinanti dati dalle materie plastiche, completamente rimosse. I benefici sono notevoli: con una potenza istallata massima di soli 58 kilowatt, l'impianto può processare circa 78 tonnellate al giorno di scarti legnosi, evitando il taglio di circa 40 alberi; considerando sia l'anidride carbonica intrappolata dagli alberi sia quella risparmiata per aver evitato il loro trasporto, si stima una riduzione di emissioni totali di CO2 di circa 88 tonnellate equivalenti al giorno; infine l'impianto Plastic Killer, a differenza di altri tradizionali, non utilizza acqua. In termini economici, i risparmi sono enormi e quantificabili in circa 2.340 euro al giorno, cioè più di 500 mila euro all'anno. I parametri della macchina sono stati definiti e la sua progettazione completata nel 2014. Il prototipo è stato costruito e istallato a inizio 2015 e l'impianto sarà presto in vendita.