Superfici decorative in legno composto: il cuore della produzione

Un sentore avvolgente e intenso che si mescola al calore generato dall’attività della fabbrica. E’ questa la nostra prima sensazione, appena entrati nello stabilimento di Alpi di Modigliana: si respira un profumo antico, che esprime al meglio l’essenza del legno e che si sposa alla perfezione con una straordinaria tecnologia. Questa full immersion in un’essenza "dantan", ma in un background ipertecnologico, sempre caratterizzato da un elevato livello di artigianalità e di “fattore umano”, non svanirà per l’intera durata della nostra visita, il 22 ottobre scorso, presso l’insediamento industriale italiano di Alpi, di 180.000 mq. (di cui 52.000 coperti). Ma cosa rappresenta Alpi, realtà guidata con entusiasmo, passione per il mestiere e incredibile lungimiranza dal CEO Vittorio Alpi? Alpi è leader nella produzione di superfici in legno composto ed è stata la prima impresa al mondo a industrializzarne il processo manifatturiero. A decretarne l’unicità, la perfetta convivenza tra tecnologia e lavoro manuale: da un lato Alpi è pura innovazione che anticipa le richieste del mercato; dall’altro, minuziosa sartorialità. Grazie alla vastità della gamma - applicabile a prodotti finiti e superfici orizzontali e verticali, Alpi da sempre è partner professionale per grandi aziende del lusso, colossi dell’automotive e della nautica oltre a prestigiose realtà dell’arredamento, del product design, dell’architettura di interni e del contract a 360° spaziando dall’hôtellerie ai multi-apartment, dal retail agli uffici e spazi pubblici. La nostra visita allo stabilimento inizia…dai tronchi, disposti nel piazzale antistante il capannone. Da dove provengono? “Tutto il legno che utilizziamo proviene da pioppo italiano di piantagione, tiglio dalle foreste americane ed europee, Ayous proveniente dall'Africa il quale ha un’origine legale controllata e garantita da certificazioni forestali. In Africa abbiamo ottenuto in concessione quasi 500.000 ettari di foresta tropicale di cui ci altamente responsabili. Ecco perché investiamo risorse ed energie per assicurarci che le foreste siano operative seguendo piani di assestamento inseriti in un progetto di foresta sostenibile” chiarisce Vittorio Alpi.

Superfici in legno composto: le fasi produttive

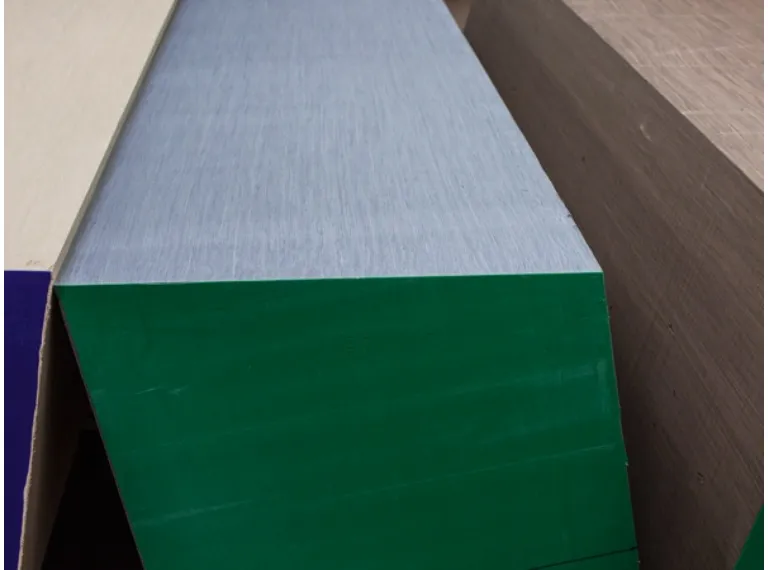

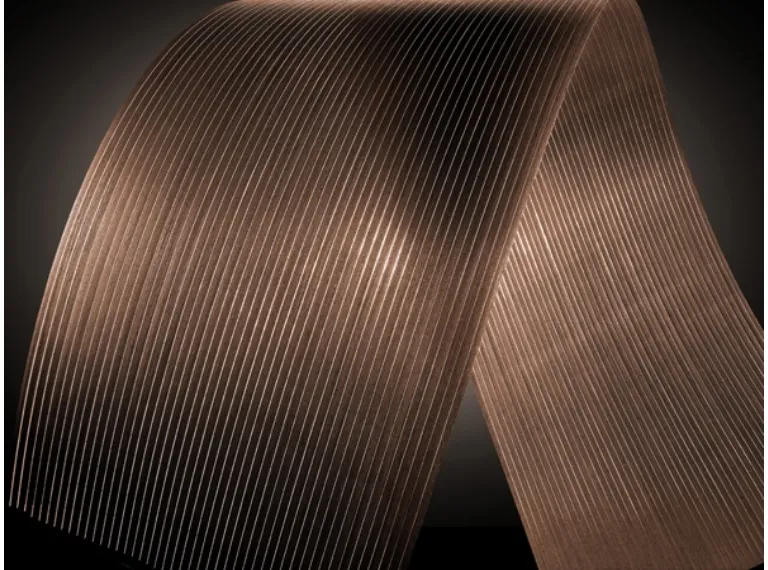

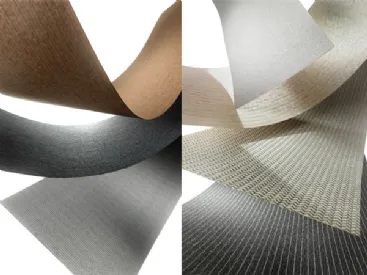

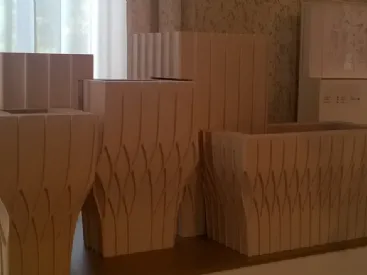

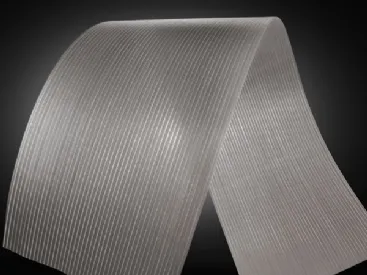

Vittorio Alpi ci descrive in dettaglio tutte le fasi della produzione: è entusiasmante osservare i macchinari all’opera, come pure la dedizione dello staff nel controllare che non vi siano difetti, che il lavoro sia effettuato a puntino. La manualità e l’attenzione al prodotto in fase di elaborazione da parte dello staff aziendale è sempre molto importante per ottenere un risultato finale degno dei grandi nomi del design. Ma qual è il primo step? “I tronchi selezionati dai tecnici Alpi vengono scortecciati e trasformati mediante sfogliatrice in fogli sottili, taglierinati nelle misure previste dalle successive lavorazioni” spiega Vittorio Alpi, che ci conduce sulla sommità della sfogliatrice e ci mostra con orgoglio questa operazione. Tuttavia, al centro del processo Alpi vi è la “tintura” dei fogli per ottenere i toni di colore desiderati, la quale non è una semplice “verniciatura”, come viene più volte sottolineato. Grazie a una costante ricerca sulla tintura del legno da parte dei laboratori Alpi, vengono messi a punto sistemi di colorazione basati unicamente su cicli dell'acqua. “La tinta utilizzata per il nostro legno è identica a quella impiegata per gli abiti” dichiara il CEO. I fogli di legno sono quindi impregnati per immersione in vasche d'acciaio a temperatura controllata con l'aggiunta di coloranti solubili a struttura organica, privi dunque di cromo e altri metalli pesanti. In base alla specie legnosa che si desidera imitare o del disegno prestabilito, gli sfogliati tinti sono mescolati, sovrapposti con il medesimo orientamento delle fibre e impilati per la pressatura. Il pacco di fogli così composto passa a un’incollatrice a rullo che esegue una spalmatura di colla su ogni foglio. L'incollaggio assolve a due importanti funzioni: oltre a rendere monolitico il pacco dei fogli, determina anche particolari figurazioni estetiche a seconda del colore delle colle impiegate. “A questo punto entrano in funzione le presse” racconta Alpi. “All'uscita dalla pressa, otteniamo un blocco compatto a forma di parallelepipedo – il celebre tronco Alpi – delle dimensioni di qualche metro di lunghezza e di circa 70 cm di larghezza e altezza, il quale passa alla trancia per l'ottenimento dell'impiallacciatura multilaminare (o precomposta) avente spessore da 0,3 a 3 mm”. Ogni foglio viene infine sottoposto ad accurati controlli qualitativi e, se necessario, riparato da mani esperte secondo tecniche proprie dell'ebanisteria. Incredibile infine è il laboratorio di R&S, una vera mini-fabbrica nella fabbrica, dove incessante è l’opera di sperimentazione, collaudo, ricerca del nuovo e dove è possibile consultare un archivio di migliaia di prodotti realizzati nel corso dei decenni.

Legno ricomposto vs legno tradizionale

Una domanda a questo punto sorge spontanea: ma quali sono i reali vantaggi delle superfici in legno composto rispetto a quelle naturali? “Questo tipo di lavorazione, minimizza gli sfridi rispetto all’utilizzo del legno tradizionale. Qui non si butta via davvero nulla: tutti gli scarti vengono riutilizzati, ad esempio, per la costruzione di cassette per la frutta” replica Vittorio Alpi e aggiunge: “ Il nostro processo produttivo consente di ottenere un prodotto riproducibile, privo dei difetti tipici del legno tradizionale, e dotato di caratteristiche qualitative superiori, grazie agli attenti controlli e alle lavorazioni sartoriali”. Concludiamo il nostro reportage con una breve storia di Alpi, a ulteriore testimonianza della sua eccellenza sui mercati internazionali. Realtà costantemente rivolta al futuro e riferimento per l’intero comparto, Alpi venne fondata da Pietro Alpi nel 1919 a Modigliana, in provincia di Forlì. Da piccolo laboratorio di alta ebanisteria, si trasforma rapidamente in una realtà all’avanguardia, garantendo anche un importante sviluppo per il territorio locale. La svolta da manifattura di mobili a industria specializzata nella produzione di pannelli prefabbricati e legno composto destinati all'industria mobiliera allora nascente inizia già a partire dagli anni Cinquanta, con l'ingresso in azienda del figlio Valerio e l’avvio di una distribuzione capillare su tutto il territorio nazionale. Nel 1961 viene presentato Alpilignum, il primo tranciato composto a tutt’oggi il prodotto più rappresentativo dell’azienda. Una vera e propria rivoluzione per il tempo resa possibile grazie al profondo sforzo tecnologico e all’importante background nell’ebanisteria che portò rapidamente al successo di Aalpi sui mercati internazionali, dall’Europa agli USA fino all’apertura verso l’Asia all’inizio degli anni Settanta. Una crescita incessante che si alimenta a sua volta nella continua attività di R&D. L’innovazione è da sempre infatti il vero motore di Alpi. Questa spinta all’innovazione ha portato anche alla collaborazione con Piero Lissoni che da giugno 2015 ricopre il ruolo di art director. Oggi Alpi – guidata da Vittorio Alpi, nipote del fondatore – ha una capacità produttiva di oltre 30 milioni di metri quadri annui, una distribuzione capillare in oltre 60 paesi. Si distingue per affidabilità e solidità con un fatturato in crescita che nel 2014 ha superato i 130 milioni di euro. Due gli stabilimenti italiani: Legno dedicato alla produzione del tranciato grezzo “ALPIlignum” e Linteco per il legno prefinito “ALPIKord”; in Africa il Gruppo è presente attraverso ALPIcam Industries, che si occupa della prima lavorazione dei tronchi; ALPIcam e Grumcam, società forestali del Gruppo, lo straordinario stabilimento galleggiante Alpi C.I. (Cộte d'Ivoire) e le società commerciali ALPI Timber e ALPIwood.